O que é uma Mesa vibratória para artefatos de cimento?

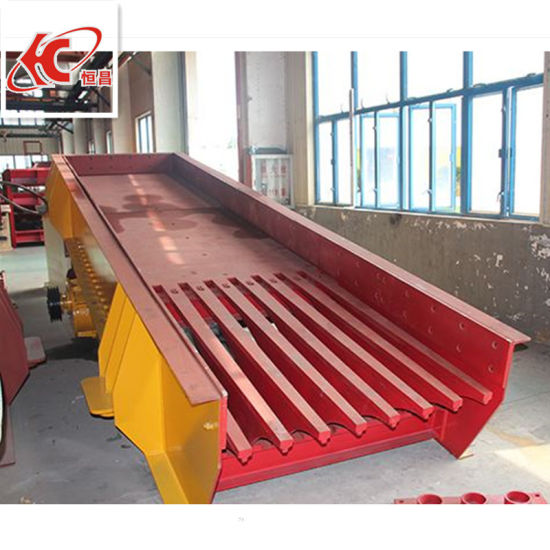

A mesa vibratória para artefatos de cimento é um equipamento utilizado no processo de fabricação de peças e produtos de concreto, como blocos, pavers, lajes e outros artefatos de cimento. Esse dispositivo tem a função de gerar vibrações controladas e uniformes, essenciais para compactar a massa de concreto dentro dos moldes, eliminando bolhas de ar e proporcionando um acabamento mais homogêneo e de alta qualidade.

A mesa vibratória é composta por uma estrutura metálica robusta e um motor vibratório que promove as oscilações necessárias para a compactação. Essas vibrações permitem que o concreto preencha completamente o molde, garantindo peças mais densas e resistentes. Assim, a utilização da mesa vibratória é indispensável para a produção de artefatos de cimento com melhor desempenho e durabilidade, evitando problemas como fissuras ou falhas estruturais.

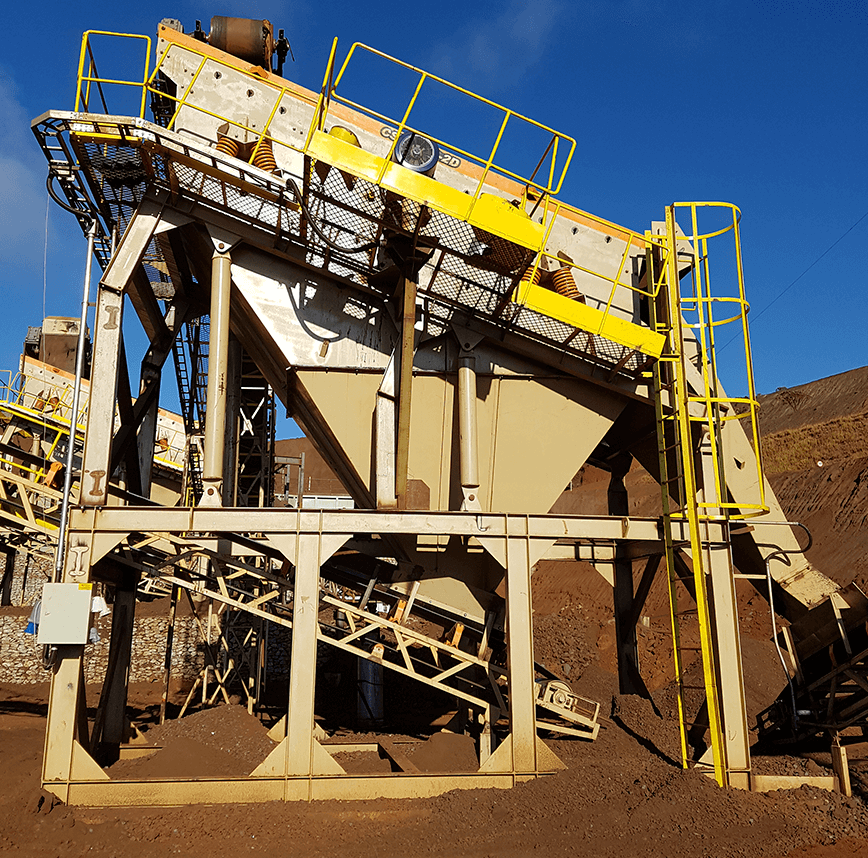

Esse equipamento é projetado para suportar cargas pesadas e operar continuamente em processos industriais. O uso da mesa vibratória facilita a produção em larga escala e assegura que cada peça tenha o mesmo padrão de qualidade. Assim, além de melhorar o desempenho dos artefatos de cimento, a mesa vibratória também otimiza a produtividade e reduz custos no processo de fabricação.

Como a mesa vibratória para artefatos de cimento funciona?

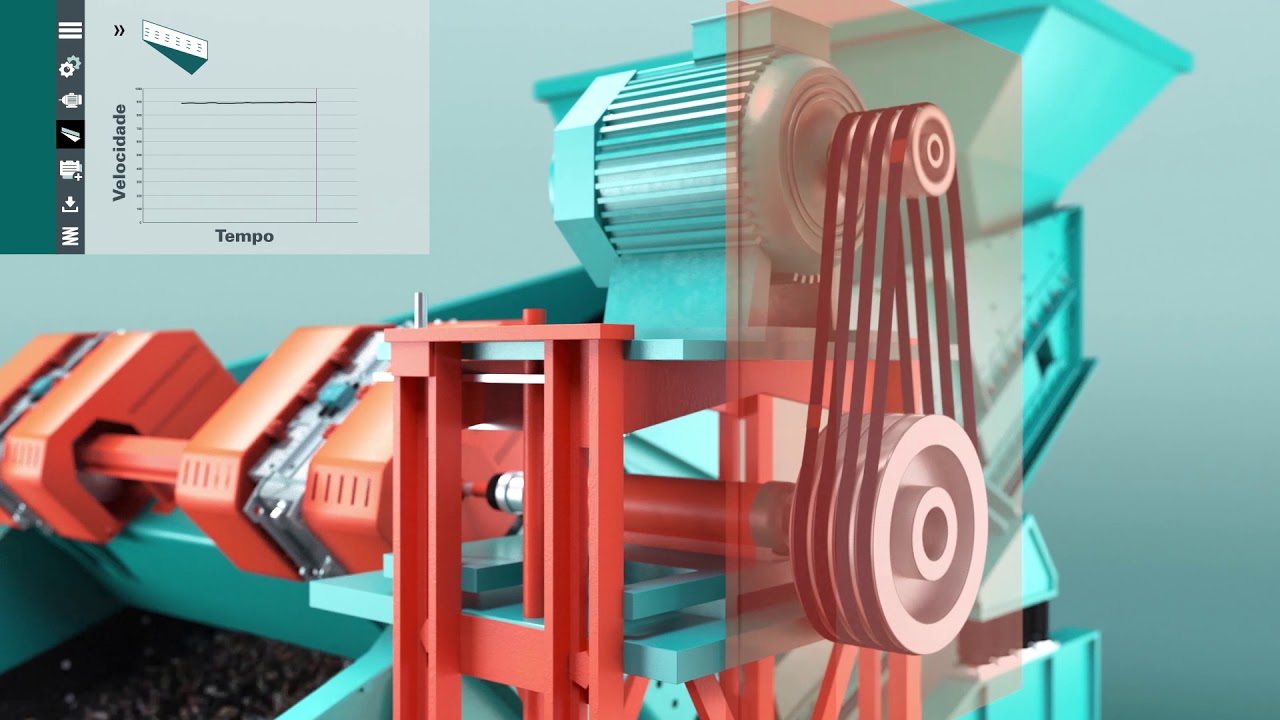

O funcionamento da mesa vibratória para artefatos de cimento é baseado na geração de vibrações de alta frequência, transmitidas diretamente à estrutura do equipamento. Essas vibrações são geradas por um ou mais motores vibratórios, que possuem pesos excêntricos acoplados em suas extremidades. Quando os motores são acionados, esses pesos criam forças centrífugas que fazem a mesa oscilar rapidamente.

Durante o processo, os moldes preenchidos com a massa de concreto são posicionados sobre a mesa vibratória. As vibrações fazem com que a massa dentro do molde se acomode, eliminando o ar aprisionado e permitindo que o concreto se distribua de maneira uniforme. Esse procedimento é essencial para garantir que as peças resultantes tenham alta densidade e um acabamento superficial de qualidade, sem porosidades indesejadas.

A intensidade e a frequência das vibrações podem ser ajustadas de acordo com o tipo de produto a ser fabricado. Por exemplo, para peças mais finas e detalhadas, como pavers decorativos, é necessário um controle mais delicado das vibrações para evitar o excesso de compactação. Já para blocos de concreto maciços, a vibração pode ser mais intensa, assegurando que a peça seja altamente resistente e uniforme.

Quais os principais tipos de mesa vibratória para artefatos de cimento?

Existem diferentes tipos de mesa vibratória para artefatos de cimento, que variam conforme a capacidade de carga, o tipo de vibração gerada e o tamanho da mesa. Cada um desses modelos é projetado para atender às necessidades específicas de cada processo produtivo. Entre os principais tipos, destacam-se:

1. Mesa vibratória de vibração eletromecânica: esse tipo de mesa utiliza motores elétricos com pesos excêntricos para gerar vibrações. É a mais comum em aplicações industriais e permite ajustes precisos na intensidade das vibrações, sendo ideal para a produção de diversos tipos de artefatos de concreto.

2. Mesa vibratória pneumática: funciona com cilindros pneumáticos que geram movimentos oscilatórios. É utilizada quando há a necessidade de um controle mais fino da vibração e quando se deseja um funcionamento mais silencioso.

3. Mesa vibratória hidráulica: utiliza sistemas hidráulicos para criar oscilações. Esse modelo é indicado para peças maiores e de maior peso, como lajes e grandes blocos de concreto, por oferecer alta capacidade de carga e força de compactação.

Cada tipo de mesa vibratória possui características específicas que influenciam diretamente na qualidade final do produto. Por isso, é essencial escolher o modelo mais adequado conforme as características dos artefatos de cimento a serem fabricados e a escala de produção desejada.

Quais as aplicações da mesa vibratória para artefatos de cimento?

A mesa vibratória para artefatos de cimento é amplamente utilizada na indústria da construção civil, em fábricas de pré-moldados e em empresas que produzem artefatos de concreto. Esse equipamento é versátil e pode ser aplicado em diversos processos produtivos. Entre suas principais aplicações, destacam-se:

1. Produção de blocos e tijolos de concreto: a mesa vibratória é essencial para a fabricação de blocos e tijolos com alta resistência, eliminando o ar aprisionado e garantindo uniformidade na compactação da massa de concreto.

2. Fabricação de pavers e pisos intertravados: para a produção de peças decorativas e de pavimentação, como pavers e pisos intertravados, a mesa vibratória assegura um acabamento liso e sem falhas, aumentando a durabilidade das peças.

3. Produção de lajes e placas de concreto: nesse caso, a mesa vibratória é utilizada para compactar grandes volumes de concreto, garantindo que as lajes e placas tenham a densidade e resistência ideais para suportar cargas pesadas.

4. Fabricação de artefatos decorativos e estruturais: a mesa vibratória também é usada na produção de peças decorativas, como vasos, molduras e outros elementos de concreto que exigem um acabamento estético de alta qualidade.

Essas são apenas algumas das aplicações mais comuns da mesa vibratória. No entanto, o uso desse equipamento é indispensável em qualquer processo que exija alta qualidade e precisão no acabamento dos artefatos de cimento, tornando-se um aliado importante na fabricação de peças que atendem aos padrões de qualidade exigidos pelo mercado.

Conclusão

Em resumo, a mesa vibratória para artefatos de cimento é um equipamento essencial para garantir a qualidade, resistência e durabilidade dos produtos de concreto. Sua função de compactar a massa de concreto dentro dos moldes elimina bolhas de ar e proporciona um acabamento homogêneo, tornando-se indispensável para a produção de peças com alto desempenho.

A escolha do tipo de mesa vibratória deve ser feita com base nas necessidades específicas de cada produção, considerando o tamanho das peças e o nível de acabamento desejado. Dessa forma, esse equipamento contribui para um processo produtivo mais eficiente e de maior qualidade, atendendo às exigências do mercado de construção civil e pré-moldados.